Jak unowoczeЕӣniДҮ starД… maszynДҷ produkcyjnД…?

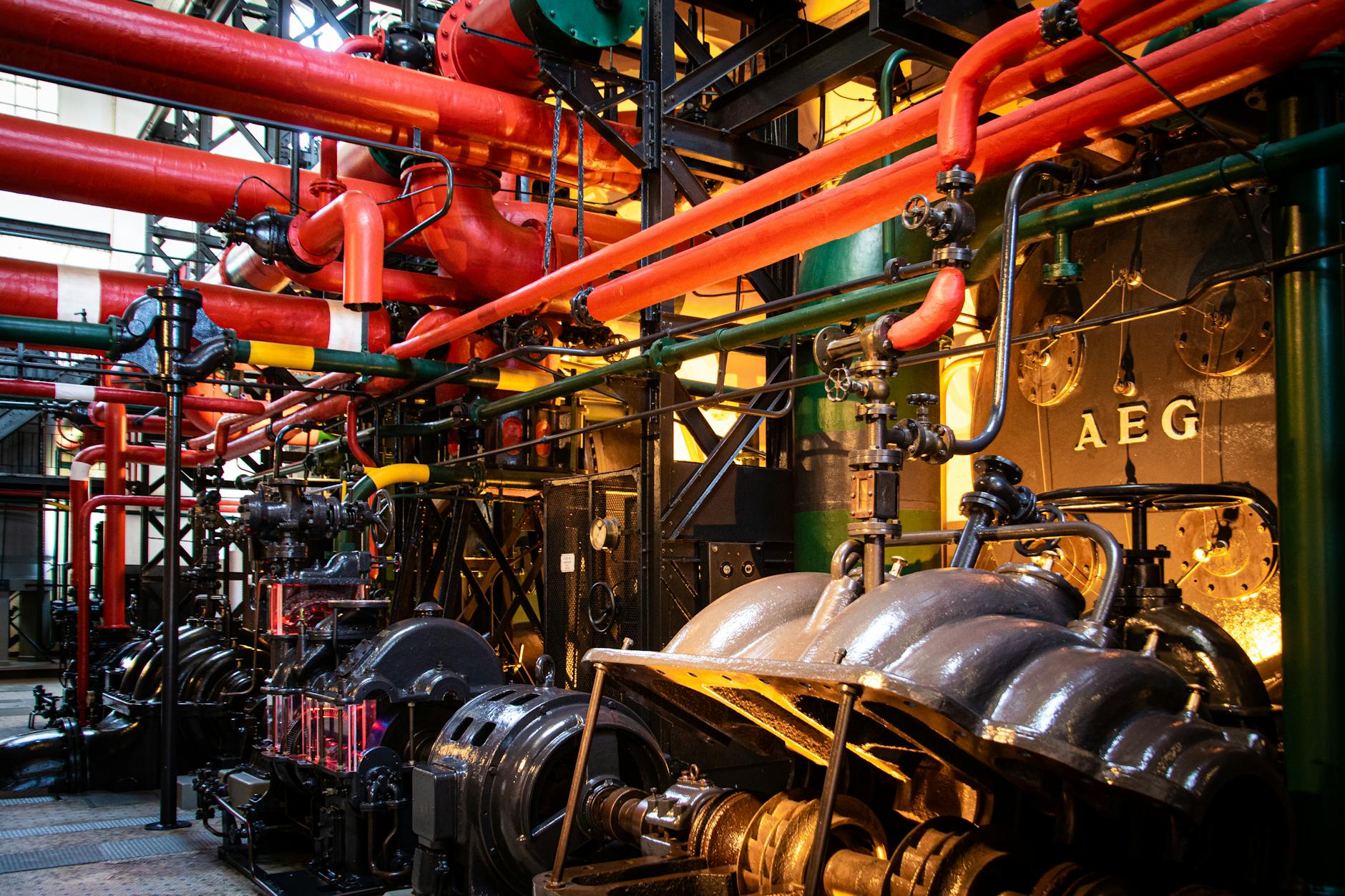

W dobie dynamicznego rozwoju technologii przemysЕӮowych, modernizacja starych maszyn produkcyjnych staje siДҷ kluczowym elementem utrzymania konkurencyjnoЕӣci na rynku. Inwestowanie w nowe urzД…dzenia moЕјe byДҮ kosztowne, dlatego coraz wiДҷcej firm decyduje siДҷ na unowoczeЕӣnienie istniejД…cego parku maszynowego. Zastosowanie nowoczesnych rozwiД…zaЕ„, takich jak automatyzacja procesГіw czy integracja z systemami IoT, pozwala nie tylko na zwiДҷkszenie wydajnoЕӣci, ale takЕјe na poprawДҷ jakoЕӣci produkcji i zmniejszenie kosztГіw operacyjnych. Jakie kroki podjД…ДҮ, aby skutecznie zmodernizowaДҮ starД… maszynДҷ i jakie technologie warto wdroЕјyДҮ, aby osiД…gnД…ДҮ najlepsze rezultaty? Odpowiedzi na te pytania mogД… okazaДҮ siДҷ kluczowe dla przyszЕӮoЕӣci Twojego przedsiДҷbiorstwa.

KorzyЕӣci z modernizacji maszyn

Modernizacja maszyn produkcyjnych przynosi wiele korzyЕӣci, ktГіre wpЕӮywajД… na efektywnoЕӣДҮ przedsiДҷbiorstwa. Przede wszystkim, dziДҷki unowoczeЕӣnieniu, moЕјna znaczД…co zwiДҷkszyДҮ wydajnoЕӣДҮ urzД…dzeЕ„. Starsze maszyny czДҷsto dziaЕӮajД… wolniej, co ogranicza moЕјliwoЕӣci produkcyjne firmy.

Kolejnym atutem jest zmniejszenie kosztГіw operacyjnych. Nowoczesne technologie pozwalajД… na bardziej efektywne wykorzystanie energii oraz surowcГіw, co przekЕӮada siДҷ na niЕјsze rachunki i oszczДҷdnoЕӣci. W dЕӮuЕјszej perspektywie modernizacja moЕјe przyczyniДҮ siДҷ do znacznego obniЕјenia kosztГіw produkcji.

Nie moЕјna zapomnieДҮ o poprawie jakoЕӣci produktГіw. Nowe technologie i zaawansowane systemy sterowania pozwalajД… na dokЕӮadniejszД… kontrolДҷ nad procesem produkcyjnym, co skutkuje wyЕјszД… jakoЕӣciД… koЕ„cowego produktu. To z kolei moЕјe przyczyniДҮ siДҷ do zwiДҷkszenia satysfakcji klientГіw i wzmocnienia pozycji firmy na rynku.

Dodatkowo, modernizacja moЕјe zwiДҷkszyДҮ elastycznoЕӣДҮ produkcji. Nowoczesne maszyny czДҷsto sД… bardziej wszechstronne i ЕӮatwiejsze do dostosowania do rГіЕјnych typГіw zadaЕ„, co pozwala firmie szybciej reagowaДҮ na zmieniajД…ce siДҷ potrzeby rynku i wprowadzaДҮ nowe produkty.

Warto rГіwnieЕј wspomnieДҮ o aspekcie ekologicznym. Nowoczesne maszyny sД… zazwyczaj bardziej przyjazne dla Еӣrodowiska. DziДҷki efektywniejszemu zuЕјyciu energii i surowcГіw, firma moЕјe zmniejszyДҮ swГіj Еӣlad wДҷglowy, co jest coraz waЕјniejsze w kontekЕӣcie globalnych wyzwaЕ„ ekologicznych.

Ostatecznie, modernizacja maszyn moЕјe wpЕӮynД…ДҮ na wzrost konkurencyjnoЕӣci przedsiДҷbiorstwa. Inwestycja w nowe technologie pozwala firmie wyprzedziДҮ konkurencjДҷ, oferujД…c lepsze produkty i usЕӮugi, co jest kluczowe w dynamicznie zmieniajД…cym siДҷ otoczeniu rynkowym.

Diagnostyka stanu technicznego

Zanim przystД…pimy do modernizacji maszyny produkcyjnej, konieczne jest przeprowadzenie szczegГіЕӮowej diagnostyki stanu technicznego. Proces ten pozwala na dokЕӮadne zrozumienie aktualnych problemГіw i potrzeb urzД…dzenia. Bez tej wiedzy trudno jest podjД…ДҮ wЕӮaЕӣciwe decyzje dotyczД…ce modernizacji.

Podczas diagnostyki warto zwrГіciДҮ uwagДҷ na stan mechaniczny maszyny. Obejmuje to ocenДҷ zuЕјycia elementГіw ruchomych, takich jak ЕӮoЕјyska czy przekЕӮadnie. Regularne inspekcje mogД… pomГіc w wykryciu potencjalnych awarii zanim stanД… siДҷ one powaЕјnym problemem.

Niezwykle istotna jest takЕјe ocena systemГіw elektrycznych. Sprawdzenie stanu okablowania, silnikГіw oraz innych komponentГіw elektrycznych jest kluczowe dla zapewnienia bezpiecznej i efektywnej pracy maszyny. Wszelkie usterki w tym obszarze mogД… prowadziДҮ do nieplanowanych przestojГіw.

Kolejnym krokiem jest analiza systemГіw sterowania. Wiele starszych maszyn korzysta z przestarzaЕӮych ukЕӮadГіw, ktГіre mogД… nie speЕӮniaДҮ wspГіЕӮczesnych standardГіw. Modernizacja tych systemГіw moЕјe znaczД…co poprawiДҮ precyzjДҷ i niezawodnoЕӣДҮ dziaЕӮania urzД…dzenia.

NaleЕјy rГіwnieЕј uwzglДҷdniДҮ ocenДҷ wydajnoЕӣci energetycznej. Starsze maszyny czДҷsto zuЕјywajД… wiДҷcej energii niЕј ich nowoczesne odpowiedniki. Zidentyfikowanie obszarГіw, w ktГіrych moЕјna zaoszczДҷdziДҮ energiДҷ, jest kluczowe dla obniЕјenia kosztГіw operacyjnych i zmniejszenia wpЕӮywu na Еӣrodowisko.

Po przeprowadzeniu kompleksowej diagnostyki moЕјna opracowaДҮ plan modernizacji, ktГіry bДҷdzie odpowiadaЕӮ rzeczywistym potrzebom maszyny i przedsiДҷbiorstwa. Taki plan powinien uwzglДҷdniaДҮ zarГіwno krГіtko-, jak i dЕӮugoterminowe cele firmy oraz dostДҷpny budЕјet.

Automatyzacja i cyfryzacja procesГіw

Wprowadzenie automatyzacji i cyfryzacji do procesГіw produkcyjnych jest kluczowym elementem modernizacji maszyn. Automatyzacja pozwala na zwiДҷkszenie efektywnoЕӣci produkcji poprzez redukcjДҷ bЕӮДҷdГіw ludzkich oraz przyspieszenie realizacji zadaЕ„.

DziДҷki cyfryzacji moЕјliwe jest lepsze zarzД…dzanie danymi. Zbieranie i analiza danych produkcyjnych w czasie rzeczywistym pozwala na szybsze reagowanie na ewentualne problemy oraz optymalizacjДҷ procesГіw. To z kolei prowadzi do bardziej Еӣwiadomego podejmowania decyzji biznesowych.

Zastosowanie nowoczesnych technologii, takich jak sztuczna inteligencja, moЕјe dodatkowo zwiДҷkszyДҮ moЕјliwoЕӣci automatyzacji. AI potrafi analizowaДҮ ogromne iloЕӣci danych i proponowaДҮ optymalne rozwiД…zania, co jest nieocenione w skomplikowanych procesach produkcyjnych.

Integracja maszyn z systemami IoT (Internet of Things) pozwala na monitorowanie ich pracy zdalnie. DziДҷki temu moЕјliwe jest bieЕјД…ce Еӣledzenie stanu technicznego urzД…dzeЕ„ oraz przewidywanie potencjalnych awarii, co minimalizuje ryzyko przestojГіw.

NaleЕјy rГіwnieЕј zwrГіciДҮ uwagДҷ na moЕјliwoЕӣДҮ wspГіЕӮpracy maszyn. DziДҷki nowoczesnym systemom komunikacji, maszyny mogД… wymieniaДҮ miДҷdzy sobД… informacje i wspГіЕӮpracowaДҮ w ramach jednego procesu produkcyjnego, co znaczД…co zwiДҷksza efektywnoЕӣДҮ caЕӮego zakЕӮadu.

WdroЕјenie automatyzacji i cyfryzacji to krok ku nowoczesnemu przemysЕӮowi 4.0, ktГіry stawia na inteligentne rozwiД…zania. DziДҷki nim przedsiДҷbiorstwa mogД… osiД…gnД…ДҮ wyЕјszy poziom konkurencyjnoЕӣci oraz lepiej dostosowaДҮ siДҷ do dynamicznych zmian rynkowych.

Wymiana sterownikГіw i czujnikГіw

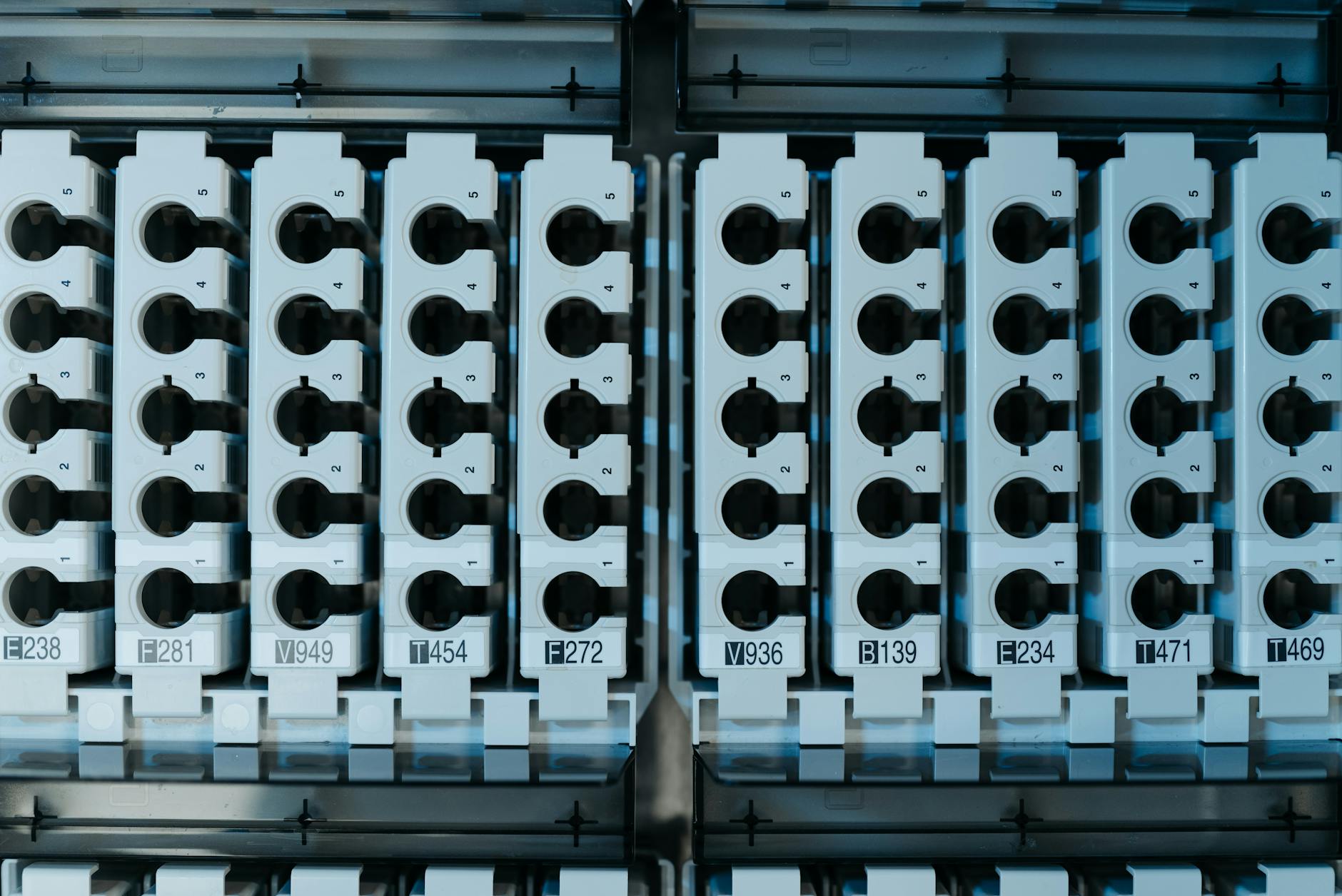

Jednym z kluczowych elementГіw modernizacji maszyn jest wymiana sterownikГіw. Starsze modele czДҷsto nie sД… w stanie sprostaДҮ wymaganiom nowoczesnych procesГіw produkcyjnych. Nowe sterowniki oferujД… wiДҷkszД… precyzjДҷ oraz moЕјliwoЕӣДҮ integracji z innymi systemami.

Czujniki odgrywajД… rГіwnie istotnД… rolДҷ w procesie modernizacji. Nowoczesne czujniki dostarczajД… dokЕӮadniejszych danych o stanie maszyny oraz jej otoczenia. DziДҷki temu moЕјliwa jest lepsza kontrola nad procesami oraz szybsze reagowanie na ewentualne problemy.

Zastosowanie zaawansowanych technologii pomiarowych pozwala na wczesne wykrywanie usterek. Czujniki mogД… monitorowaДҮ takie parametry jak temperatura, ciЕӣnienie czy wibracje, co umoЕјliwia szybkie zidentyfikowanie odchyleЕ„ od normy.

Nowoczesne sterowniki czДҷsto oferujД… funkcje samodiagnostyki, ktГіre automatycznie informujД… o potencjalnych problemach. DziДҷki temu moЕјliwe jest szybkie podjДҷcie dziaЕӮaЕ„ naprawczych zanim usterka wpЕӮynie na caЕӮy proces produkcyjny.

Kolejnym atutem nowych sterownikГіw jest ich wielofunkcyjnoЕӣДҮ. MogД… one obsЕӮugiwaДҮ rГіЕјne zadania jednoczeЕӣnie, co pozwala na bardziej efektywne zarzД…dzanie procesami produkcyjnymi oraz zwiДҷksza elastycznoЕӣДҮ caЕӮego systemu.

Zastosowanie nowoczesnych sterownikГіw i czujnikГіw to inwestycja w przyszЕӮoЕӣДҮ firmy. DziДҷki nim moЕјliwe jest nie tylko zwiДҷkszenie wydajnoЕӣci produkcji, ale takЕјe poprawa jakoЕӣci produktГіw oraz bezpieczeЕ„stwa pracy.

BezpieczeЕ„stwo po modernizacji

BezpieczeЕ„stwo po modernizacji maszyn produkcyjnych to aspekt, ktГіrego nie moЕјna pominД…ДҮ. Nowoczesne technologie oferujД… szereg rozwiД…zaЕ„ zwiДҷkszajД…cych poziom bezpieczeЕ„stwa pracy. PrzykЕӮadem sД… zaawansowane systemy wizualizacji, ktГіre umoЕјliwiajД… bieЕјД…ce monitorowanie stanu maszyn.

DziДҷki zastosowaniu nowych technologii moЕјna skutecznie zmniejszyДҮ ryzyko wystД…pienia awarii. Wczesne wykrywanie usterek oraz szybka reakcja na potencjalne problemy minimalizujД… ryzyko przestojГіw oraz niebezpiecznych sytuacji w miejscu pracy.

Zmodernizowane maszyny czДҷsto wyposaЕјone sД… w systemy samodiagnostyki, ktГіre automatycznie informujД… operatora o ewentualnych problemach. DziДҷki temu moЕјliwe jest szybkie podjДҷcie dziaЕӮaЕ„ naprawczych oraz minimalizacja ryzyka wypadkГіw.

NaleЕјy rГіwnieЕј zwrГіciДҮ uwagДҷ na zgodnoЕӣДҮ z aktualnymi normami bezpieczeЕ„stwa. Nowe technologie pozwalajД… na ЕӮatwiejsze speЕӮnienie wymogГіw prawnych dotyczД…cych ochrony zdrowia i Ејycia pracownikГіw, co jest niezwykle istotne dla kaЕјdej firmy.

Kolejnym aspektem jest poprawa ergonomii pracy dziДҷki nowoczesnym rozwiД…zaniom technologicznym. Zmniejszenie obciД…Ејenia fizycznego pracownikГіw oraz optymalizacja warunkГіw pracy wpЕӮywajД… pozytywnie na ich zdrowie oraz wydajnoЕӣДҮ.

Zastosowanie zaawansowanych technologii bezpieczeЕ„stwa to inwestycja nie tylko w ochronДҷ pracownikГіw, ale takЕјe w reputacjДҷ firmy jako odpowiedzialnego pracodawcy dbajД…cego o swoich pracownikГіw.

Koszty vs zysk z modernizacji

Kiedy rozwaЕјamy modernizacjДҷ maszyn produkcyjnych, jednym z kluczowych aspektГіw jest analiza kosztГіw vs potencjalnych zyskГіw. Modernizacja wiД…Ејe siДҷ z inwestycjami finansowymi, ktГіre jednak mogД… przynieЕӣДҮ znaczne korzyЕӣci w dЕӮuЕјszej perspektywie czasowej.

Pierwszym krokiem jest oszacowanie kosztГіw zwiД…zanych z zakupem nowych komponentГіw oraz wdroЕјeniem nowoczesnych technologii. NaleЕјy uwzglДҷdniДҮ zarГіwno koszty bezpoЕӣrednie, jak i te zwiД…zane z ewentualnymi przestojami produkcji podczas modernizacji.

Z drugiej strony, naleЕјy rozwaЕјyДҮ potencjalne oszczДҷdnoЕӣci wynikajД…ce z mniejszego zuЕјycia energii oraz surowcГіw dziДҷki bardziej efektywnym technologiom. Zmniejszenie kosztГіw operacyjnych to jeden z gЕӮГіwnych celГіw modernizacji maszyn.

Kolejnym aspektem jest moЕјliwoЕӣДҮ zwiДҷkszenia wydajnoЕӣci produkcji oraz poprawy jakoЕӣci produktГіw. DziДҷki nowoczesnym rozwiД…zaniom firma moЕјe osiД…gnД…ДҮ wyЕјsze przychody poprzez zwiДҷkszenie sprzedaЕјy lub pozyskanie nowych klientГіw dziДҷki lepszym produktom.

NaleЕјy rГіwnieЕј uwzglДҷdniДҮ dЕӮugoterminowe korzyЕӣci zwiД…zane z poprawД… bezpieczeЕ„stwa pracy oraz zmniejszeniem ryzyka awarii. Mniej awarii oznacza mniej przestojГіw oraz mniejsze koszty napraw, co przekЕӮada siДҷ na wiДҷkszД… stabilnoЕӣДҮ finansowД… firmy.

Ostateczna decyzja o modernizacji powinna byДҮ oparta na dokЕӮadnej analizie finansowej uwzglДҷdniajД…cej zarГіwno koszty poczД…tkowe, jak i dЕӮugoterminowe korzyЕӣci pЕӮynД…ce z inwestycji w nowe technologie.

PrzykЕӮady modernizacji w praktyce

Modernizacja maszyn produkcyjnych znajduje swoje zastosowanie w wielu branЕјach. PrzykЕӮadem moЕјe byДҮ przemysЕӮ spoЕјywczy, gdzie unowoczeЕӣnienie linii produkcyjnych pozwala na szybsze i bardziej higieniczne przetwarzanie produktГіw. DziДҷki temu firma moЕјe zwiДҷkszyДҮ swojД… konkurencyjnoЕӣДҮ oraz speЕӮniaДҮ surowe normy sanitarno-epidemiologiczne.

W branЕјy motoryzacyjnej modernizacja maszyn produkcyjnych pozwala na wdroЕјenie bardziej precyzyjnych procesГіw montaЕјu pojazdГіw. Automatyzacja linii montaЕјowych umoЕјliwia zwiДҷkszenie wydajnoЕӣci oraz redukcjДҷ bЕӮДҷdГіw montaЕјowych, co przekЕӮada siДҷ na wyЕјszД… jakoЕӣДҮ koЕ„cowego produktu.

Kolejnym przykЕӮadem moЕјe byДҮ przemysЕӮ chemiczny, gdzie nowoczesne technologie pozwalajД… na bardziej efektywne zarzД…dzanie procesami chemicznymi. Automatyzacja i cyfryzacja umoЕјliwiajД… precyzyjne kontrolowanie parametrГіw reakcji chemicznych, co zwiДҷksza bezpieczeЕ„stwo pracy oraz jakoЕӣДҮ koЕ„cowego produktu.

W sektorze tekstylnym modernizacja maszyn przynosi korzyЕӣci w postaci szybszej produkcji tkanin o lepszej jakoЕӣci. Nowoczesne krosna wyposaЕјone w zaawansowane sterowniki pozwalajД… na tworzenie bardziej skomplikowanych wzorГіw przy jednoczesnym zmniejszeniu zuЕјycia energii i materiaЕӮГіw.

Nie moЕјna zapomnieДҮ o branЕјy elektronicznej, gdzie modernizacja maszyn produkcyjnych pozwala na precyzyjne montowanie maЕӮych komponentГіw elektronicznych. Automatyczne linie montaЕјowe zwiДҷkszajД… wydajnoЕӣДҮ produkcji oraz redukujД… ryzyko uszkodzeЕ„ delikatnych elementГіw.

DziДҷki rГіЕјnorodnym przykЕӮadom zastosowaЕ„ modernizacji maszyn moЕјna zauwaЕјyДҮ jej szeroki zakres korzyЕӣci w rГіЕјnych sektorach przemysЕӮu. KaЕјda branЕјa moЕјe dostosowaДҮ nowoczesne technologie do swoich specyficznych potrzeb, co pozwala osiД…gnД…ДҮ lepsze wyniki biznesowe i umocniДҮ pozycjДҷ na rynku.